Серия токарных агрегатов ТВ состоит из универсальных станков, которые во времена СССР широко использовались в образовательных политехнических учреждениях и школах. Это выносливое и неприхотливое в эксплуатации оборудование, которое можно встретить в эксплуатации и в наши дни.

В данной статье представлены токарные станки серии ТВ-х, мы рассмотрим такие модели как ТВ-4 «Школьник», ТВ-6, ТВ-7 и ТВ-16. Будут изучены их технические характеристики, конструктивные особенности, а также приведены советы по особенностям эксплуатации и технического обслуживания агрегатов.

1 Конструкция токарных станков ТВ

Токарно-винторезные станки ТВ классифицируются как учебное оборудование. Данные агрегаты способны выполнять следующие виды технологических операций:

- расточка и проточка;

- подрезка торцов;

- отрезка;

- формирование метрической резьбы;

- сверление, зенкование.

Все станки ТВ имеют схожу компоновку, они состоят из таких основных узлов:

- Передняя и задняя тумбы (имеют П-образную форму), выполняющие функцию опорных поверхностей, на которых зафиксирована станина станка. Дополнительную механическую прочность тумбам придают продольные и поперечные ребра жесткости.

- Станина — на ней фиксируются все конструктивные элементы станка. Она имеет коробчатую форму и оснащена двумя направляющими, по переднему из которых перемещается каретка, по заднему — задняя бабка.

- Задняя бабка — закреплена на левой правой стороне станины, на ней фиксируются задние части длинных заготовок либо рабочий инструмент (сверла, развертки, зенкера).

- Электродвигатель и коробка подач, передающая вращение шпинделя к ходовому валу станка. На станки серии ТВ устанавливается клиноременная коробка.

- Передняя бабка — является главным рабочем органом станка, в котором размещен шпиндель и крепежный узел, фиксирующий обрабатываемая деталь и передающий на нее вращение привода.

- Суппорт, резец и резцедержатель — механизмы, посредством которых выполняется обработка закрепленной в бабках заготовки. Суппорт является механизмом перемещения резца в заданное положение.

Электросхема агрегатов ТВ предельно простая. Агрегаты оснащены следующим оборудованием — электродвигатель асинхронного типа (работает от трехфазного тока), магнитные пускатель, предохранители и электрощит, на который выведены включатель мотора и кнопки управления освещением рабочей зоны.

Наличие магнитного пускателя выделяло станки ТВ среди аналогов того времени. Пускатель представляет собой систему, предотвращающую включение станка после появления отсутствующей электроэнергии, что значительно повышает безопасность эксплуатации оборудования.

1.1 Токарный станок ТВ-4 — опыт эксплуатации (видео)

2 Обзор станков ТВ — отличия, технические характеристики

Первым серийно производившимся является модель ТВ-2. Данный агрегат имеет три подачи и способен нарезать три типа резьбы. ТВ-2 выполнялся в двух модификациях — крупногабаритной (с литой крышкой передней бабки) и компактной, с штампованной крышкой.

Технические характеристики ТВ-2:

- высота центров — 100 мм;

- ход суппорта: продольный — 250, поперечный — 100 мм;

- класса шпинделя — КМ2, диаметр отверстия — 15 мм.

Агрегат ТВ-2 комплектовался электроприводом мощностью 500 Вт с частотой вращения шпинделя 900 об/мин.

Более современной моделью являлся модернизированный токарно-винторезный станок ТВ-4, который имел идентичную компактной версии ТВ-2 конструкцию, но отличался в плане технических характеристик. Токарный станок ТВ-4 производится и в наше время, поставками на рынок данной модели занимается завод промышленного оборудования «МАСГО» (г. Ростов).

Токарно-винторезный станок ТВ-4 — технические характеристики:

- высота центров — 108 мм, расстояние между центрами — 350 мм;

- диаметр обработки над суппортом — 100 мм;

- ход суппорта: продольный — 300, поперечный — 100 мм;

- класса шпинделя — КМ2, диаметр отверстия — 16 мм.

ТВ-4 отличается от предшественника увеличенной до 600 Вт мощностью двигателя, максимальная частота вращения шпинделя в нем возросла до 1500 об/мин. Всего предусмотрено 6 фиксированных скоростей — на 710, 500, 375, 230, 160 и 120 об/мин.

Читайте также: технические характеристики, эксплуатация, наладка и ремонт токарно-винторезных станков .

Следующей модификацией, производство которой началось в 1970 году, являлся токарно-винторезный станок ТВ-6. Данный агрегат является практически полной копией ТВ-4 за исключением мелких деталей — удлиненных карболитовых ручек, и наличия электрощита на правой тумбе, тогда как в ТВ-4 электрощит отсутствовал, а переключатели и пускатели располагались в расположенном над мотором металлическом ящике. Технические характеристики в ТВ-6 потерпели минимальные изменения — мощность привода увеличилась до 1.1 кВт, а частота вращения шпинделя снизилась до 1410 об/мин.

Токарный станок ТВ-7 имеет серьезные отличия от 6-ой версии токарного агрегата. В нем убрали 2 рукоятки на передней бабке — переключать скорости необходимо посредством изменения положения ремня, и расширили функциональность устройства, станок получил возможность делать 6 типов резьбы и обзавелся тремя дополнительными шагами подачи.

Технические характеристики:

- высота центров — 120 мм, расстояние между центрами — 330 мм;

- диаметр обработки над суппортом — 100 мм;

- ход суппорта: продольный — 300, поперечный — 110 мм;

- подачи: 0.1, 0.12, 0.16, 0.2, 0.24, 0.32.

Мощность привода осталась неизменной — 1.1 Вт, однако обороты уменьшились до 920 об/мин. На сегодняшний день выпускается усовершенствованная модификация — станок ТВ 7М, с частотой вращения в 1410 об/мин.

Наиболее распространенной версией оборудования серии ТВ был токарно-винторезный станок ТВ16, являющийся компанией чехословацкого агрегата TOS MN-80. Единственным отличием между ними были посадочные гнезда в резцедержателе — в оригинале предусмотрены квадратные отверстия, а в отечественном аналоге стандартные пазы.

Токарный станок ТВ-16 имеет следующие характеристики:

- высота центров — 90 мм, расстояние между центрами — 330 мм;

- диаметр обработки над суппортом — 160 мм;

- ход суппорта: продольный — 260, поперечный — 100 мм;

- класса шпинделя — КМ3, диаметр отверстия — 18 мм;

- подачи: от 0.01 до 0.5 (19 позиций).

На сегодняшний день данная модель не производится, в продаже можно найти бывшие в эксплуатации агрегаты стоимостью 30-40 тыс. рублей, либо подобрать новые станки, подходящие по характеристикам.

Изготовлением универсальных токарно-винторезных станков серии ИТ-1М занимался Ивановский станкостроительный завод, Луганская область. Этот тип оборудования предназначен для выполнения широкого спектра токарных работ. Для ознакомления с его характеристиками и возможностями следует изучить компоновку модели.

Конструкция и особенности станка

Основная область назначения модели ИТ-1М – выполнение токарной обработки заготовки, закрепленной в патроне, планшайбе или центрах. Винторезный агрегат имеет классическую компоновку, отличается интуитивно понятным управлением и надежностью.

Для увеличения функциональных возможностей производитель предлагает ряд дополнительных устройств. С их помощью можно делать фрезерование поверхностей заготовок, сверление, формирование шпоночных пазов и расточку. Однако при этом следует учитывать, что модель ИТ-1М предназначена для выполнения токарных операций.

Из конструктивных особенностей оборудования можно выделить следующие:

- жесткая станина. Для ее изготовления используется чугун, корпус формируется методом литья. Для увеличения устойчивости присутствуют ребра жесткости;

- шлифованные направляющие. Они имеют призматическую форму, которая способствует плавному ходу каретки и задней шпиндельной бабки;

- улучшенная конструкция опор шпинделя. В ней присутствует двухрядный роликовый подшипник, который имеет регулируемый зазор;

- наличие выемки в станине. Благодаря ей можно выполнять обработку изделий большого диаметра.

Если кулачки выдвигаются за пределы наружного сечения патрона – необходимо использовать специальное ограждение. Также стоит отметить удобное расположение плунжерного насоса системы смазки в станке ИТ-1М. Он находится в корпусе передней бабки.

При активации функции продольного прохождения следует использовать прижим. Благодаря ему повышается качество обработки изделия, уменьшается трудоемкость процесса.

Технические параметры

Так как станок серии ИТ-1М относится к разряду профессионального оборудования – следует рассмотреть его эксплуатационные параметры более детально. Для этого рекомендуется ознакомиться с паспортом, а также изучить фактические характеристики модели.

Изначально оборудование было рассчитано для эксплуатации в небольших помещениях. Поэтому его габариты достаточно невелики и составляют 216,5*96*150 см. Однако относительно большая масса 1140 кг способствует повышенной устойчивости конструкции при обработке заготовок большого диаметра. При этом возможность использования резцов из особых сортов стали рассматривается индивидуально для каждого случая.

Для токарного станка ИТ-1М свойственны следующие технические характеристики:

- максимально допустимые размеры заготовок. При закреплении на станине – до 40 см. Для фиксации над суппортом этот параметр не может превышать 22,5 см. Если же используется выемка, ограничение равно до 55 см;

- длина детали варьируется от 100 до 140 см;

- шпиндельная головка имеет сквозное отверстие диаметром 38 мм. При этом в него можно вставить пруток сечением до 36 мм;

- количество переключений ступеней частот вращения шпинделя – 12;

- частота вращения рабочей головки – от 18 до 1250 об/мин;

- каретка имеет ход от 90 до 130 см;

- ход суппорта станка ИТ-1М– до 23,5 см;

- продольные подачи имеют 50 ступней;

- смещение пиноли задней бабки – до 9 см.

Мощность электродвигателя главного привода составляет 3 кВт. Такой же параметр плунжерного насоса равен 0,12 кВт. В схеме модели ИТ-1М есть защита от перегрузки при продольном смещении, а также механизм блокировки рукоятей.

В видеоматериале показан пример работы оборудования, подключенного к сети 220 В:

ИТ-1М характеристики станка

ИТ-1М — Станок токарно-винторезный

Технические характеристики:

Станки модели ит-1м предназначены для выполнения разнообразных токарных и вмнторезных работ в патроне. на планшайбе и в цетрах. На станке осуществляются обточка, расточка, торцовка, сверление и нарезание метрической, дюймовой, модульной и питчевой резьбы.

Класс точности по ГОСТ 8-82Е Н

Наибольший диаметр обрабатываемой заготовки, мм:

— над станиной 400

— над выемкой 550

— над суппортом 225

Наибольшая длина обрабатываемой заготовки (РМЦ), мм 1000, 1400

Наибольшая длина обработки в выемке, мм 300

Цетр в шпинделе по ГОСТ 13214-79 Морзе 5АТ8

Конец шпинделя по ГОСТ 12593-72 6К

Диаметр прутка, проходящего через отверстие в шпинделе, мм 36

высота резца, устанавливаемого в резцедержателе, мм 25

Количество скоростей шпинделя 12

Пределы частоты вращения шпинделя, мин-1 28. 1250

Количество продольных / поперечных подач 50 / 50

Пределы подач, мм/об:

— продольных 0,05. 6,0

— поперечных 0,025. 3,0

Шаг нарезаемой резьбы:

— метрической, мм 0,25. 112

— модульной, модуль 0,25. 56

— дюймовой, ниток на один дюйм 56. 1

— питчевой, питч 56. 1

Габаритные размеры станка, мм:

— длина (соответствует РМЦ) 2165, 2585

— ширина 960

— высота 1500

Масса станка без принадлежностей и приспособлений (соответствует РМЦ), кг. 1140, 1330

Токарно-винторезный станок ИТ-1М

Токарный станок ИТ 1М — универсальное металлообрабатывающее оборудование облегченного типа, являющееся компактной модификаций стационарного агрегата ИТ-1ГМ. Данный станок соответствует классу точности «Н9raquo; в соответствии с положениями ГОСТ №8-82Е.

В статье мы рассмотрим назначение и функциональные возможности токарного станка ИТ1М, изучим его конструкцию и технические характеристики, а также представим отзывы людей, обладающих опытом эксплуатации данного оборудования.

1 Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю.

к меню

1.1 Токарно-винторезный станок ИТ-1М в работе (видео)

1.2 Особенности конструкции

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора.

к меню

2 Технические характеристики

Рассмотрим технические характеристики модели ИТ-1М начиная с ее общих параметров:

- класс точности (в соответствии с ГОСТ №8-82) — Н;

- диаметр обработки над статиной — до 400 мм;

- диаметр обработки над суппортом — 225 мм;

- диаметр обработки над выемкой в станине — 550 мм;

- максимальная длина деталей — до 1400 мм.

- диаметр сквозного отверстия — 38 мм;

- диаметр прутка — 36 мм;

- количество режимов скорости вращения — 12 шт (в том числе на реверсном ходу);

- частота вращения — от 18 до 1260 об/мин;

- тип внутреннего конуса — Морзе-5;

- класс конуса шпинделя (в соответствии с ГОСТ №12593) — 6K;

- предусмотрена функция торможения шпинделя.

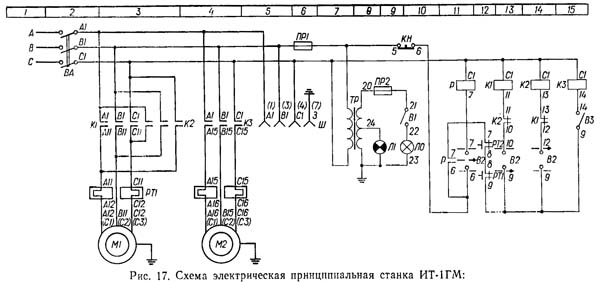

Электрическая схема ИТ-1ГМ

- максимальная длина хода каретки — 1300 мм;

- поперечный ход суппорта — до 235 мм;

- число подач: продольных — 50, поперечных — 50;

- пределы подач: продольных — от 0.05 до 6, поперечных — от 0.025 до 3 мм/об.

На станок установлена задняя бабка с внутренним конусом Морзе 4. Мощность основного электропривода составляет 3000 Вт, привода охладительного насоса — 120 Вт. Вес агрегата — 1140 кг.

к меню

2.1 Проблемы со шпинделем и особенности ремонта

Токарно-винторезный станок ИТ-1М представлен на вторичном рынке моделями произведенными в 80-90-х годах, отработавшими немалую часть своего эксплуатационного ресурса. В таких агрегатах нередко дает о себе знать шпиндель, выходящий из строя из-за износа шеек, конуса и концевых отверстий.

В случае износа шейку необходимо проточить, зашлифовать и отполировать с помощью пасты ГОИ. В случае отсутствия шлифовального оборудования шейка обрабатывается на токарном агрегате с помощью пружинящего резца — нужно снять тончайший слой шкурки, а затем отполировать поверхность шпинделя пастой. Если же данные операции уже выполнялись, и дальнейшее уменьшение диаметра шпинделя недопустимо, узел необходимо заменить.

Проблемы с конусом шпинделя часто образуются по вине оператора станка, не уделяющего должное внимание на очистку забившегося конуса, в результате чего посадочное гнездо теряет изначальную форму. Конфигурация конуса также может повредиться из-за проскальзывания хвостовика токарного резца.

Шпиндельный узел ИТ-1М в разобранном виде

Проверка размеров конуса выполняется по калибру, предварительно его необходимо зачистить наждачной бумагой и прошлифовать. Если проверка свидетельствует о неправильной форме посадочного гнезда, растачивать его рекомендуется под переходную втулку, а уже в самой втулке формировать внутренний конус стандартной конфигурации.

Сама расточка должна выполняться после обкатки подшипников шпинделя. Вас потребуется произвести их подтяжку и проверку биения, после чего нужно убедиться в том, что шпиндель соответствует гостовской норме точности. Если конструкция находится удовлетворительном состоянии можно демонтировать выступающую оправку и начинать расточку конуса.

Расточка осуществляется следующим образом. Подогнанный по высоте резец устанавливается по центру посадочного отверстия, затем настраивается угол наклона резцовых салазок. Далее поверхность конуса покрывается скипидаром либо произвольным смазочным материалом и начинается растачивание. По завершению расточки поверхность конуса шлифуется и полируется.

к меню

2.2 Отзывы

Предлагаем вашему вниманию отзывы о токарно-винторезном станке ИТ-1М от владельцев данного оборудования.

В. С. Прохоров, 59 лет:

Пол жизни проработал на данном станке на заводе. Это выносливый и надежный агрегат, аналогов которому среди современного оборудования нет. Станок справляется с обработкой деталей из металла любой твердости, в том числе и с закаленной сталью.

П. Л. Бичурин, 37 лет:

Безусловно, в плане эргономичности, продуктивности и функциональности ИТ-1М уступает современным станкам, однако если вы ищите безотказный и неприхотливый станок на производство — это лучший выбор. У самого в металлообрабатывающем цеху таких два стоят — отличные рабочие лошадки.

ИТ-1М – облегченный токарно-винторезный станок для передвижных мастерских

Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособления

В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную.

Виды сварочных аппаратов – обзор популярных моделей

Статья подскажет вам, какое специальное оборудование имеет смысл приобрести, если вы планируете производить работы по.

Ленточнопильный станок (ленточные пилы)

Цветные металлы и сплавы

Конструкционные стали и сплавы

ИТ-1М, ИТ-1ГМ Станок токарно-винторезный универсальный облегченного типа

схемы, описание, характеристики

Универсальные токарно-винторезные станки ИТ-1М, ИТ-1ГМ выпускались на предприятии Ивановский станкостроительный завод в поселке Ивановка Луганской области (бывшей Ворошиловоградской) на Украине.

Токарно-винторезные станки. Общие сведения

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков - от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка

- вращательным движением заготовки (B 1) по цепи: электродвигатель 1 - шпиндель 2 со звеном настройки i v

- поступательным движением инструмента (П 1 и П 2) по цепи: шпиндель 2 - ходовой вал 4 (при точении) или шпиндель - ходовой винт 3 (при нарезании резьбы) со звеньями настройки i v и i кп

Основные размеры токарно-винторезного станка

Основным параметром токарно-винторезного станка является наибольший диаметр D, обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D - не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440-57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440-57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1. Он должен быть не меньше, чем предусмотрено в ГОСТе 440-57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440-57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160-1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

ИТ-1М, ИТ-1ГМ Cтанок токарно-винторезный универсальный. Назначение, область применения.

Специализированные токарно-винторезные станки облегченного типа моделей ИТ-1М, ИТ-1ГМ предназначены для выполнения разнообразных токарных и винторезных работ в патроне, на план шайбе и в центрах.

На станке осуществляются обточка, расточка, торцовка, сверление и нарезание метрической, дюймовой, модульной и питчевой резьбы.

При наличии специальных приспособлений на станках можно производить фрезерование плоскостей, шпоночных и других пазов, расточку небольших корпусных деталей, наружное и внутреннее шлифование.

Модель ИТ-1М предназначена для использования в подвижных ремонтных мастерских, модель ИТ-1ГМ - станок стационарного исполнения.

Напряжение питания на станок ИТ-1М подается от генератора, который приводится в действие от двигателя автомобиля через трансмиссию.

Класс точности станков - Н по ГОСТ 8-82Е.

Особенности конструкции токарного станка ИТ-1М, ИТ-1ГМ

Станина станка литой конструкции, коробчатой формы с поперечными ребрами. Для возможности обработки изделий диаметром до 550 мм в станине имеется выемка со вставленным в нее мостиком.

Две призматические и две плоские направляющие подвергнуты термообработке с последующей шлифовкой.

В передней бабке размещен шпиндельный узел, звено увеличения шага, реверс резьбы и подачи, а также привод движения сменных зубчатых колес и коробки подач.

В опорах шпинделя применены: в передней - двухрядный роликоподшипник с регулируемым радиальным зазором, в задней - радиальный шарикоподшипник.

Шпиндель имеет двенадцать частот вращения.

Бабка задняя перемещается по направляющим станины.

Для обточки конических поверхностей с малой конусностью корпус задней бабки смещается в поперечном направлении относительно оси станка в обе стороны по направляющему зубу.

Коробка подач получает движение от передней бабки станка через сменные зубчатые колеса и обеспечивает нарезание метрических, дюймовых, модульных и питчевых резьб.

Ограждение патрона используется при работе с выдвижением кулачков за пределы наружного диаметра патрона.

На станке ИТ-1М предусмотрен прижим, которым закрепляется ограждение при проходном положении.

Смазка станка производится с помощью плунжерного насоса, установленного на корпусе передней бабки.

Модификации токарно-винторезного станка ИТ-1М, ИТ-1ГМ

- ИТ-1М (РМЦ = 1000 мм) — специализированный станок облегченного типа для передвижных мастерских

- ИТ-1М-01 (РМЦ = 1400 мм) — специализированный станок облегченного типа для передвижных мастерских

- ИТ-1ГМ (РМЦ = 1000 мм) — специализированный станок облегченного типа стационарного исполнения

- ИТ-1ГМ-01 (РМЦ = 1400 мм) — специализированный станок облегченного типа стационарного исполнения

Габаритные размеры рабочего пространства токарно-винторезного станка ИТ-1М, ИТ-1ГМ

Посадочные и присоединительные базы токарно-винторезного станка ИТ-1М, ИТ-1ГМ. Шпиндель

Общий вид токарно-винторезного станка ИТ-1ГМ

Расположение составных частей токарного станка ИТ-1М, ИТ-1ГМ

Перечень составных частей токарного станка ЛТ-10М, ЛТ-11М

- Тумбы и охлаждение — ИТ-1М.12.000; ИТ-1М.14.000*

- Коробка подач — 16Б20П.070.000-03

- Бабка передняя — ИТ-1М.22.000

- Пульт управления — ИТ-1М.81.000

- Ограждение патрона — ИТ-1М.78.000; ИТ-1ГМ.79.000**

- Суппорт — ИТ-1М.60.000

- Бабка задняя — ИТ-1М.40.000

- Фартук — 16Б16П.061.000.01

- Станина — ИТ-1М.10.000; ИТ-1М.11.000*

- Редуктор — ИТ-1М.20.000

- Агрегат смазки — ИТ-1М.75.000

- Электрошкаф — ИТ-1ГМ.82.000**

* Для станка с расстоянием между центрами 1400 мм.

** Для станка стационарного исполнения модели ИТ-1ГМ.

Расположение органов управления токарным станком ИТ-1ГМ

Перечень органов управления токарным станком ИТ-1М, ИТ-1ГМ

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка установки величины подач, шага резьбы и отключения механизма коробки

- Рукоятка установки подач или типа резьб (метрическая, дюймовая, модульная, питчевая)

- Рукоятка установки подач и шага резьб

- Блок переключения подач

- Рукоятка переключения шага резьбы: «Стандартный шаг», «Увеличенный шаг»

- Рукоятка установки правой или левой резьб

- Рукоятка перебора (переключения частоты вращения шпинделя)

- Таблица переключения скоростей шпинделя

- Переключатель установки напряжения

- * Блок переключения напряжений (ИТ-1М)

- Выключатель электродвигателя охлаждения

- Выключатель автоматический

- Винт зажима кожуха ограждения патрона

- * Выключатель освещения (ИТ-1М)

- Винт зажима штанги экрана

- Рукоятка поворота и зажима резцедержателя

- Регулируемое сопло подачи охлаждающей жидкости

- Винт зажима трубопровода охлаждения

- Рукоятка поперечного перемещения каретки суппорта

- Рукоятка перемещения верхней каретки

- Винт зажима суппорта

- Рукоятка зажима пиноли

- Гайка зажима задней бабки на станине

- Маховик выдвижения пиноли

- Винт поперечного смещения задней бабки

- Рукоятка механического перемещения каретки и поперечных салазок суппорта

- Рукоятка включения гайки ходового винта

- Рукоятка зажима арматуры освещения

- Кнопка включения реечной шестерни

- Маховик продольного перемещения суппорта

- Рукоятка включения вращения, реверсирования и торможения шпинделя

- * Кнопка «Стоп» (ИТ-1М)

- * Лампа сигнальная (ИТ-1М)

- Кнопка предварительной подготовки

- * Переключатель установки напряжения (ИТ-1М)

Схема кинематическая токарно-винторезного станка ИТ-1М, ИТ-1ГМ

Схема электрическая принципиальная токарного станка ИТ-1М, ИТ-1ГМ

- Сеть питания: 380 В, 50 Гц

- Автоматический выключатель

- Электродвигатель главного привода

- Электродвигатель охлаждения

- Штепсельное соединение

- Предохранитель

- Трансформатор управления

- Штепсельная лампа наличия напряжения

- Местное освещение

- Кнопка управления «Все Стоп»

- Нулевая защита

- Тепловая защита

- Главный привод Вправо

- Главный привод Влево

- Управление охлаждением

Токарно-винторезный универсальный станок ИТ-1М. Видеоролик.

Производитель токарно-винторезного станка высокой точности 1Е61МТ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка - П.

Описание конструкции токарно-винторезного станка

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты - на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага , посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка - электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18-20° С.

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61МТ

Габариты рабочего пространства токарного станка 1е61м

1Е61МТ Общий вид универсального токарно-винторезного станка модели

Фото токарно-винторезного станка 1е61мт

Фото токарно-винторезного станка 1е61мт

Фото токарно-винторезного станка 1е61мт

1Е61МТ Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61мт

Перечень органов управления токарным станком 1Е61МТ

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

1Е61МТ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61мт

1Е61МТ Расположение рукояток управления коробкой передач

Расположение рукояток управления коробкой передач 1е61мт

Назначение рукояток управления коробки передач токарного станка

- Рукоятка конуса Нортона

- Гитара

- Передняя бабка

- Дюймовые и питчевые резьбы

- Метрические и модульные резьбы

- Точные резьбы

- Рукоятка множительного механизма подач

- Ходовой валик

- Ходовой винт

- Ручка переключения

- Ручка настройки

1Е61МТ Схема настройки гитары токарно-винторезного станка 1е61мт

Схема настройки гитары токарного станка 1е61мт

Схема настройки гитары токарно-винторезного станка

- а) Настройка гитары на точные, нормальные, метрические и модульные резбы

- б) Настройка гитары на нормальные, дюймовые и питчевые резбы

1Е61МТ Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1е61мт

Особенности разборки и сборки станка 1Е61МТ при ремонте

При разборке станка в случае ремонта или по другой причине необходимо обратить внимание на следующее:

- Отключить станок от электросети, прежде чем приступить к его разборке

- отсоединить нагнетательную 3 и сливную 13 трубки от масляной системы (рис.21)

Прежде чем снять шпиндельную бабку со станка необходимо:

- снять клиновые ремни со шкива коробки скоростей

- отвернуть четыре болта Ml4, крепящих шпиндельную бабку к станине (два болта находятся внутри корпуса в задней части бабки)

- снять бабку со станины

Для снятия клиновых ремней передней бабки необходимо вынуть шпиндель передней бабки, а затем ступицу с сидящим на ней шкивом.

Чтобы вынуть шпиндель 1 из корпуса передней бабки, необходимо снять верхнюю крышку 24, задние крышки 12, 13 и передний фланец 2. Вместе с задней крышкой вынуть трензельный валик 8. С конца шпинделя вывернуть гайку 10, предварительно ослабить винт 11. Затем ослабить гайку 3, а гайкой 23 путем навертывания на втулку 25 ослабить вкладыш 26, тем самым увеличится зазор между шпинделем и вкладышем. Таким же образом проделать с задним подшипником скольжения. После вывернуть стопорные винты шестерен трензеля 15 и перебора 4. Далее при помощи свинцового молотка выбивать слабыми ударами шпиндель.

Для снятия шкива со ступицей из корпуса передней бабки необходимо снять задний фланец 14, ослабить стопорный винт 6 и отвернуть гайку 7, затем вынуть трензель 9. Дальше необходимо ослабить стопорный винт 20, отвернуть гайку 21, ослабить установочные винты 19 и 16. После этого ударами в торец переборной шестерни 22 выбить ступицу 18 вместе со шкивом 17.

Снять сливную резиновую трубку 5 и вынуть клиновые ремни. Сборка передней бабки будет происходить в обратном порядке.

Разборка остальных узлов станка, ввиду ясности демонтажа, пояснения не требует.

Электрооборудование станка

Электрическая схема токарного станка 1е61мт

На станке установлены 3 трехфазных короткозамкнутых асинхронных электродвигателя на напряжение 220/380 В:

- Д1 - главный электродвигатель типа АОС 51/4 исполнения Щ-2 мощностью 4,5 кВт, 1335 об/мин

- Д2 - электронасос смазки типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

- Д3 - электронасос подачи охлаждающей жидкости типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Электрооборудование станка смонтировано на напряжение 380 В.

В случае необходимости станок с электрооборудованием на напряжение 220 В может быть выполнен только по особому заказу.

1Е61 Станок токарно-винторезный высокой точности. Видеоролик.

Основные технические характеристики токарного станка 1Е61МТ

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) - продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |